切削工具の基礎知識

切削加工

切削工具とは金属、プラスチックなどを対象に、求める形状にする為、削りだす作業で使用する工具の事を言います。イメージしやすいのは彫刻等でしょうか。一つの木材から、求める形に削り取って形を形成するイメージです。

彫刻で例えると、削られる側(木材)をワークと呼び、削る側(彫刻刀)が切削工具に当たります。この削る作業を切削加工と呼びます。

また、削られる側の材料(木材)を被削材と呼び、削る側の材料(彫刻刀)を母材と呼びます。

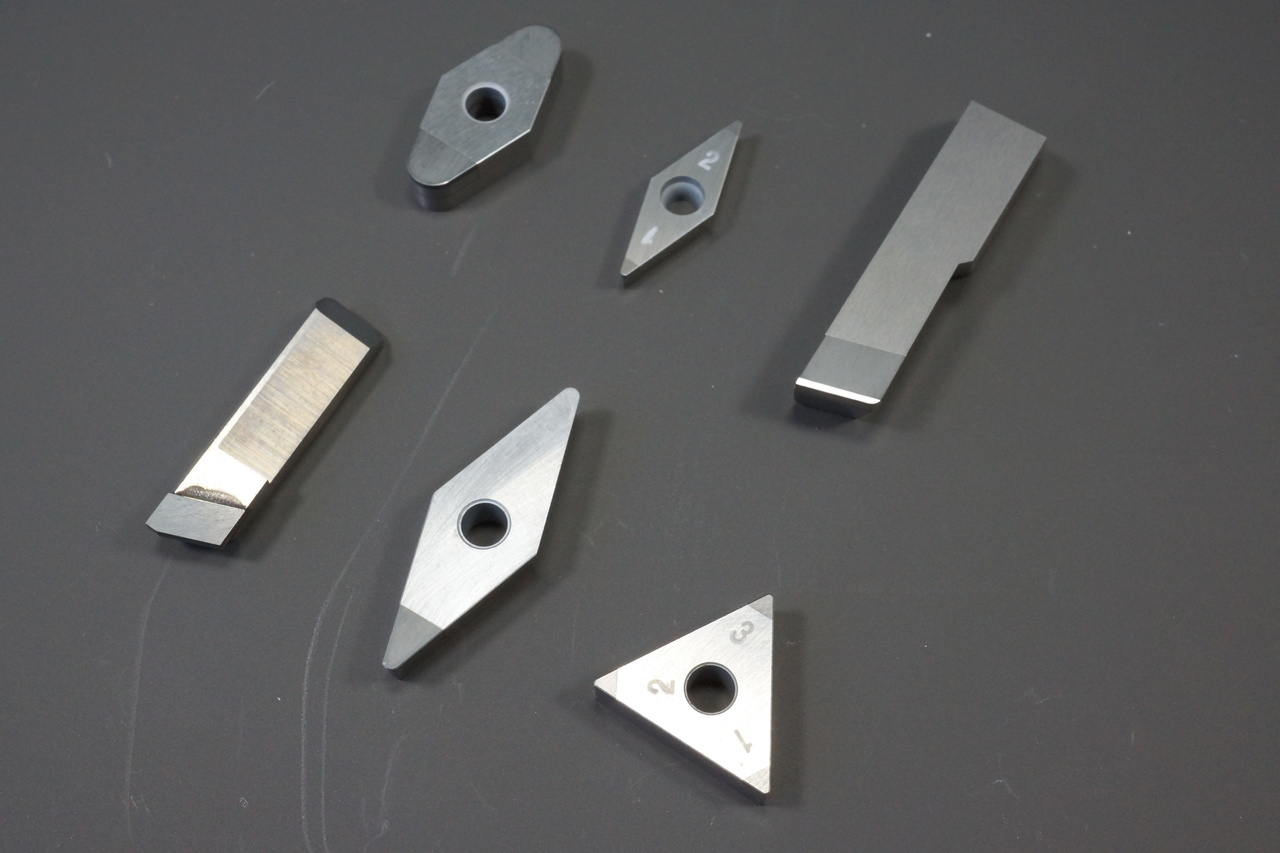

切削工具の用途種類

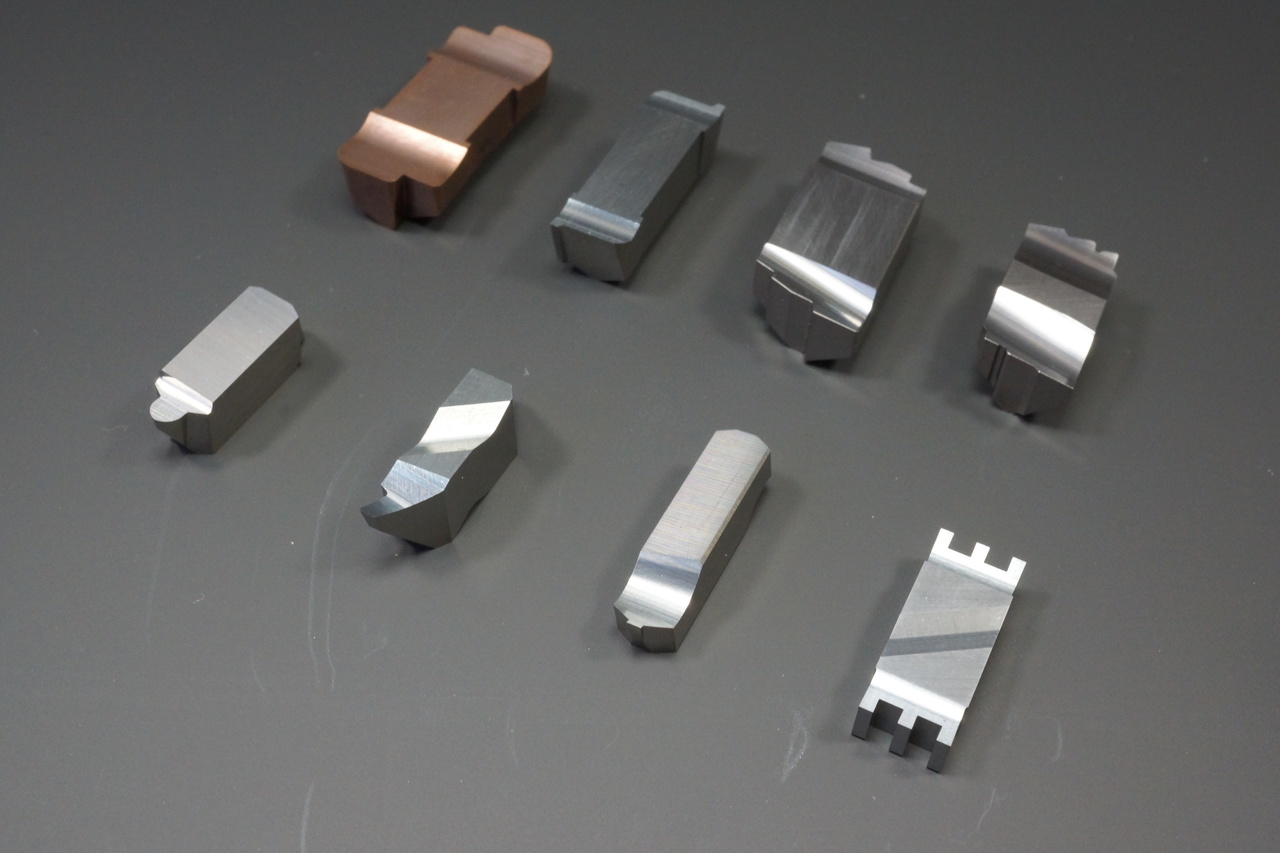

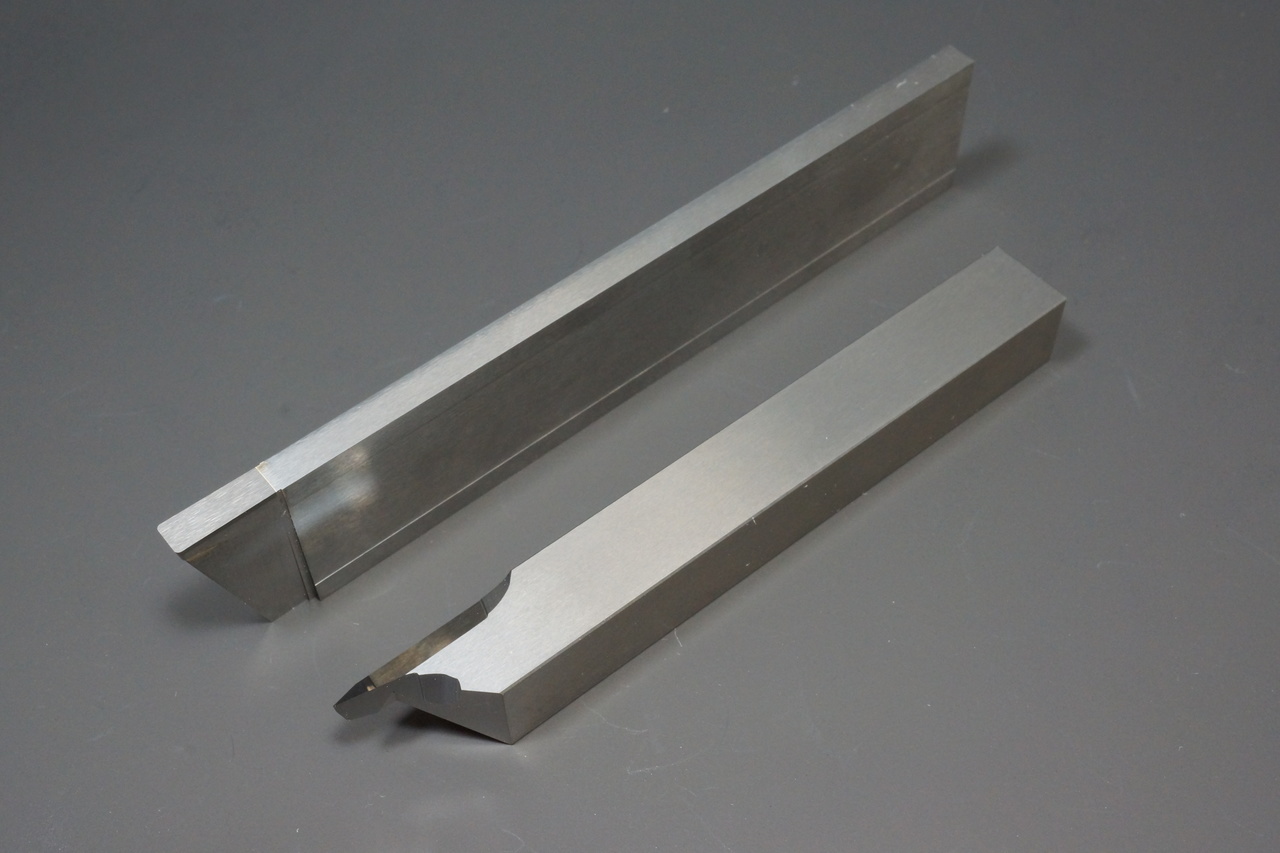

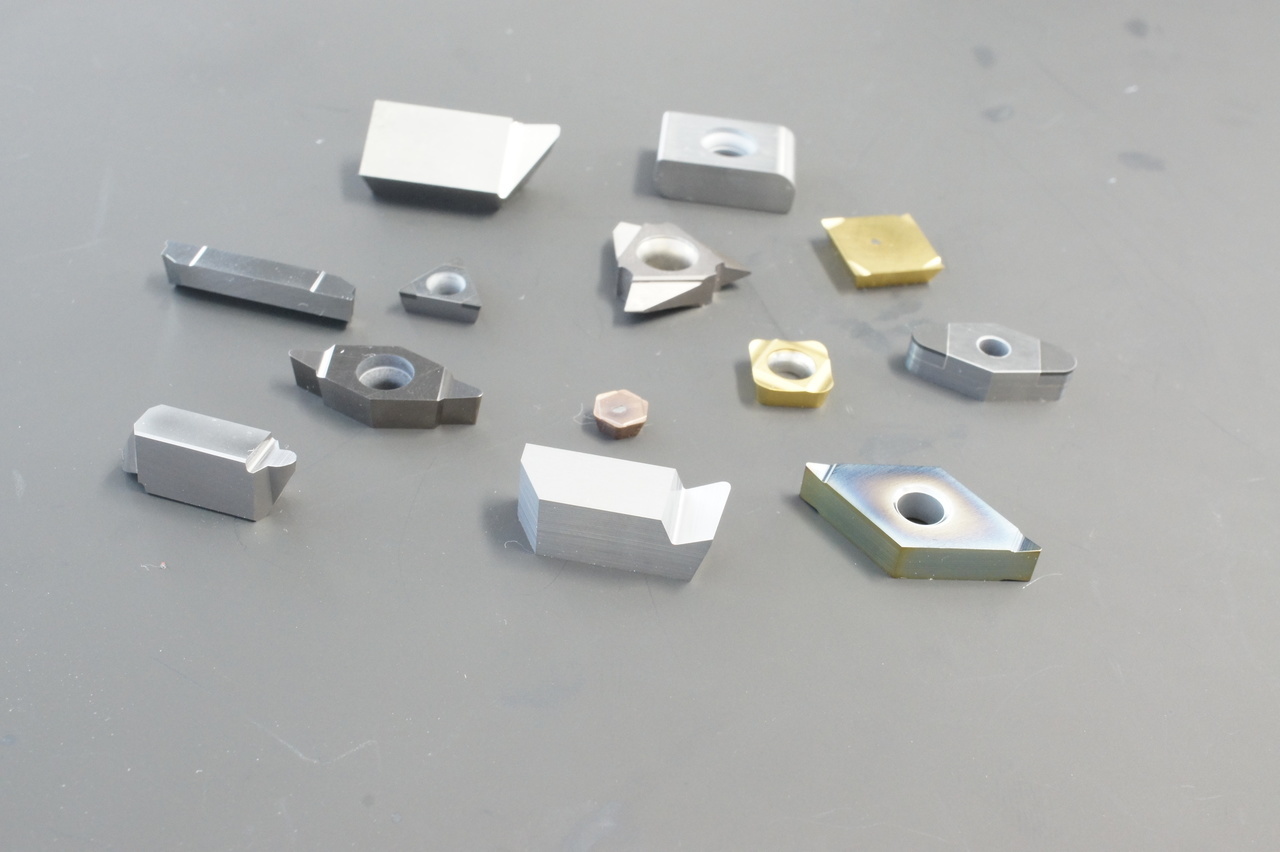

切削工具はその用途により大きく形状が変わります。代表的な例は

・フライス加工

・旋削加工

に分けられます。

フライス加工はワークを固定し、切削工具を回転させることで研削する手法を言います。主に使われる工具はエンドミル、フライス工具になります。フライス工具は正面、横、溝、平面等様々な用途に合わせて種類を変えます。エンドミルの特徴、種類については下記リンクよりご確認ください。

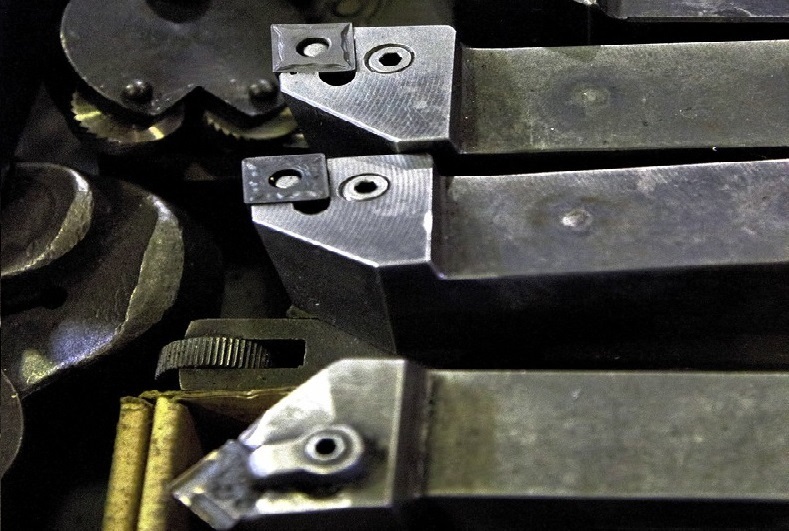

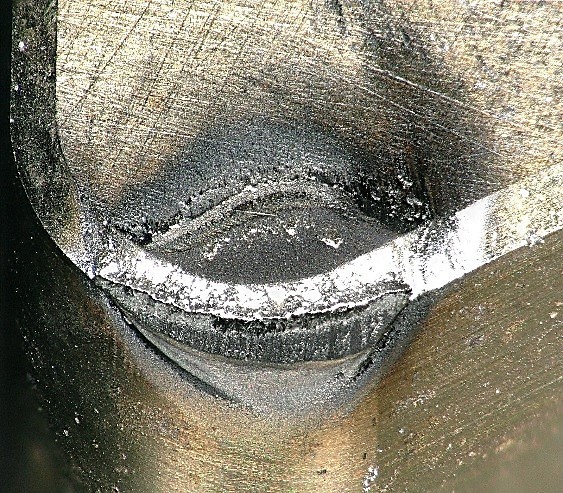

フライス加工とは別に旋削加工は真逆のイメージです。ワークを回転させ、それに工具をあてる事で切削を行います。主に円形の製品に用いられる手法で旋盤加工とも呼ばれております。旋盤加工に用いられる工具(ホルダー、チップ等)をまとめてバイトとも呼びます。 フライス加工工具にも対応致しますが、主に弊社が得意としているのはこの旋削加工用の切削工具になります。

それ以外では、ローレット加工や、ブローチ加工等が存在します。お役立ち情報にて各加工方法について詳細御座いますのでそちらよりご参照ください。

根本製作所が提案するおすすめ切削工具

素材から探す

形状から探す

その他おすすめの工具提案

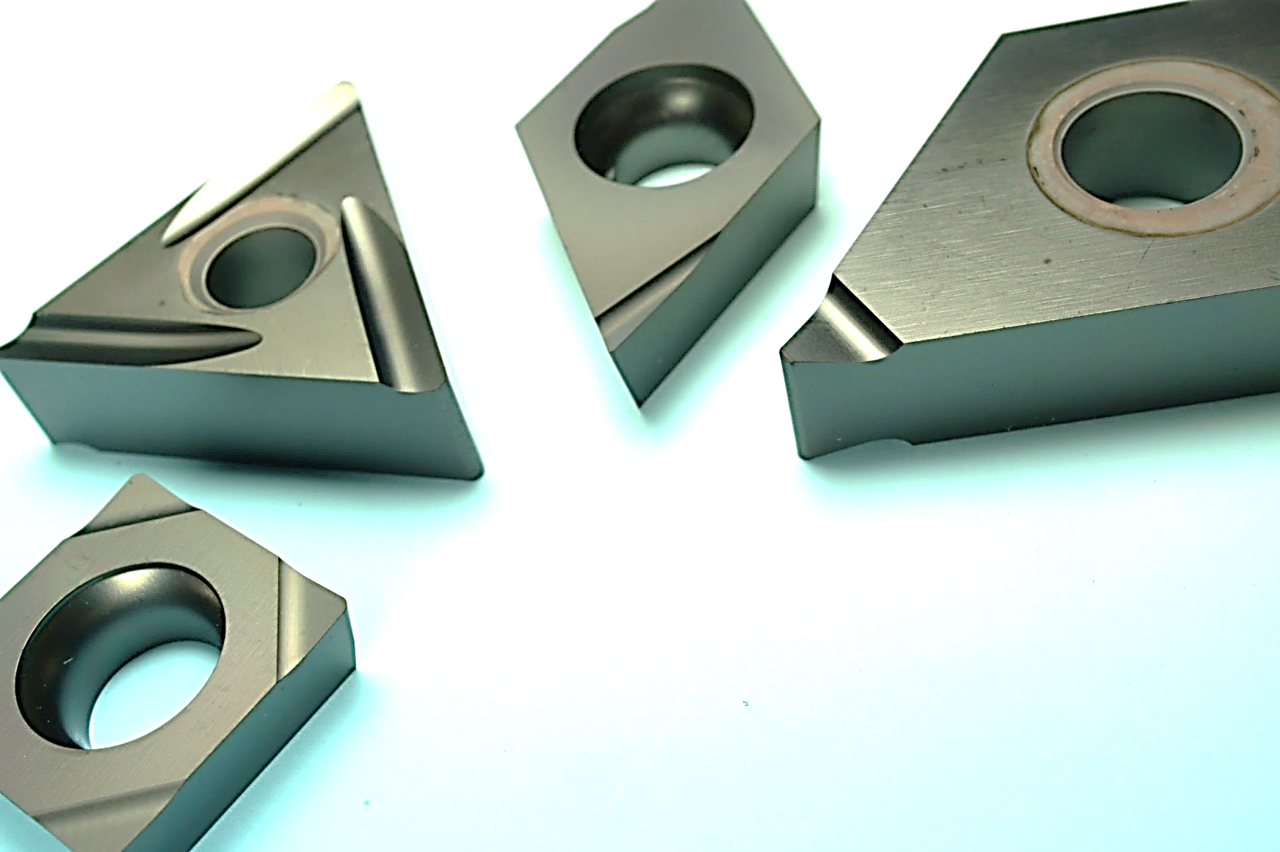

インサート型番の規格の詳細

下記説明用例:DNMG120404

※下記内容は被削材、切削条件等により変化します。一概に正解がないことは予めご了承ください。

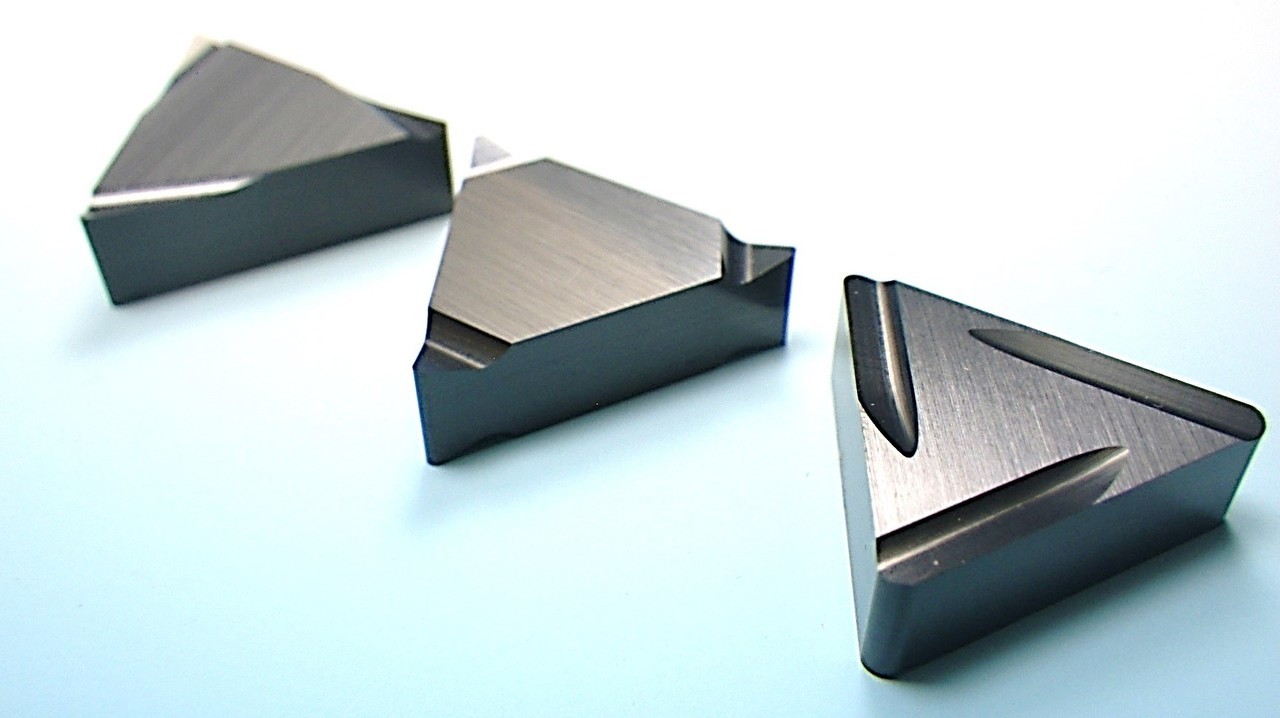

①D(形状部)

外径加工で用いられる切削工具の形状は比較的どの形状でも対応は可能です。頂角により刃先強度、送り、切削抵抗に影響が出ますので、切削条件に合せてお選びください。

刃先強度= ←強い R>S>C>W>T>D 弱い→

切削抵抗= ←高い R<S<C<W<T<D 低い→

②N(逃げ角)

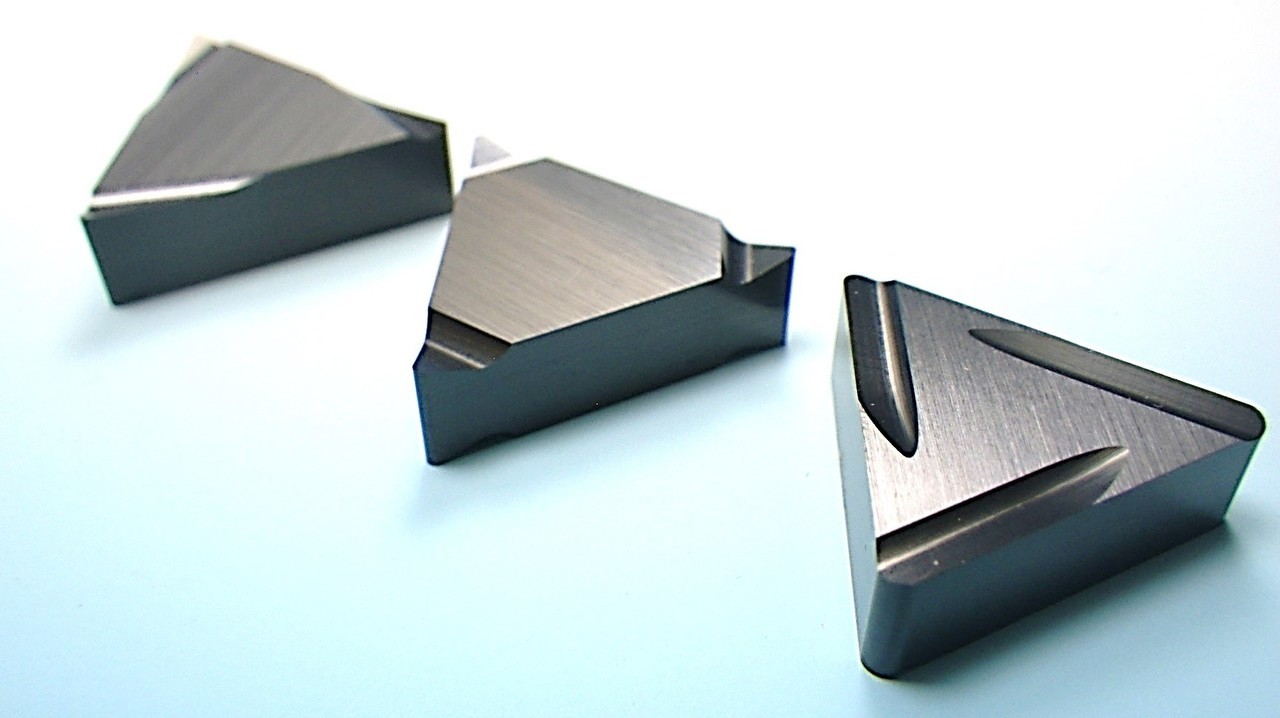

外径加工で多く用いる切削工具型番は○N○○型番のネガチップとなっております。ネガチップは重切削条件に向いており、また、バイトを倒すことで逃がしの調整をすることが可能であるため、外径加工で推奨されております。また、上下面を利用し、DNMG等のひし形の場合は4か所、TNGNの様な三角形状であれば最大6か所使用する事が出来ます。

③M(許容差)

各寸法公差を示す部分であるためワーク精度の必要性に応じて選択してください。粗取りはM級、G級が多く、仕上は公差に合せた品質をお求めになるのが一般的です。(M級,G級,E級)

④G(溝・穴記号)

外径切削工具は両面使用が一般的ですのでF,G,U,Jが多いです。穴形状は使用するホルダーに合せてお選びください。

⑤12(内接円記号)

切込み深さにより決定致します。当然、一般的なサイズの工具が安く、母材費の掛かる大きい工具や、場合によっては一般サイズより小さい工具も値段が上がる可能性が御座います。

サイズの大きいチップは剛性が上がります。その為重切削を行う際は大きいチップが選定されることが多いです。仕上は通常サイズ~小サイズが選定されやすいです。

⑥04(厚み記号)

内接円によりある程度の厚み寸法は決まっております。重切削の物に関しては通常よりも厚みの大きい工具が選定される場合があります。

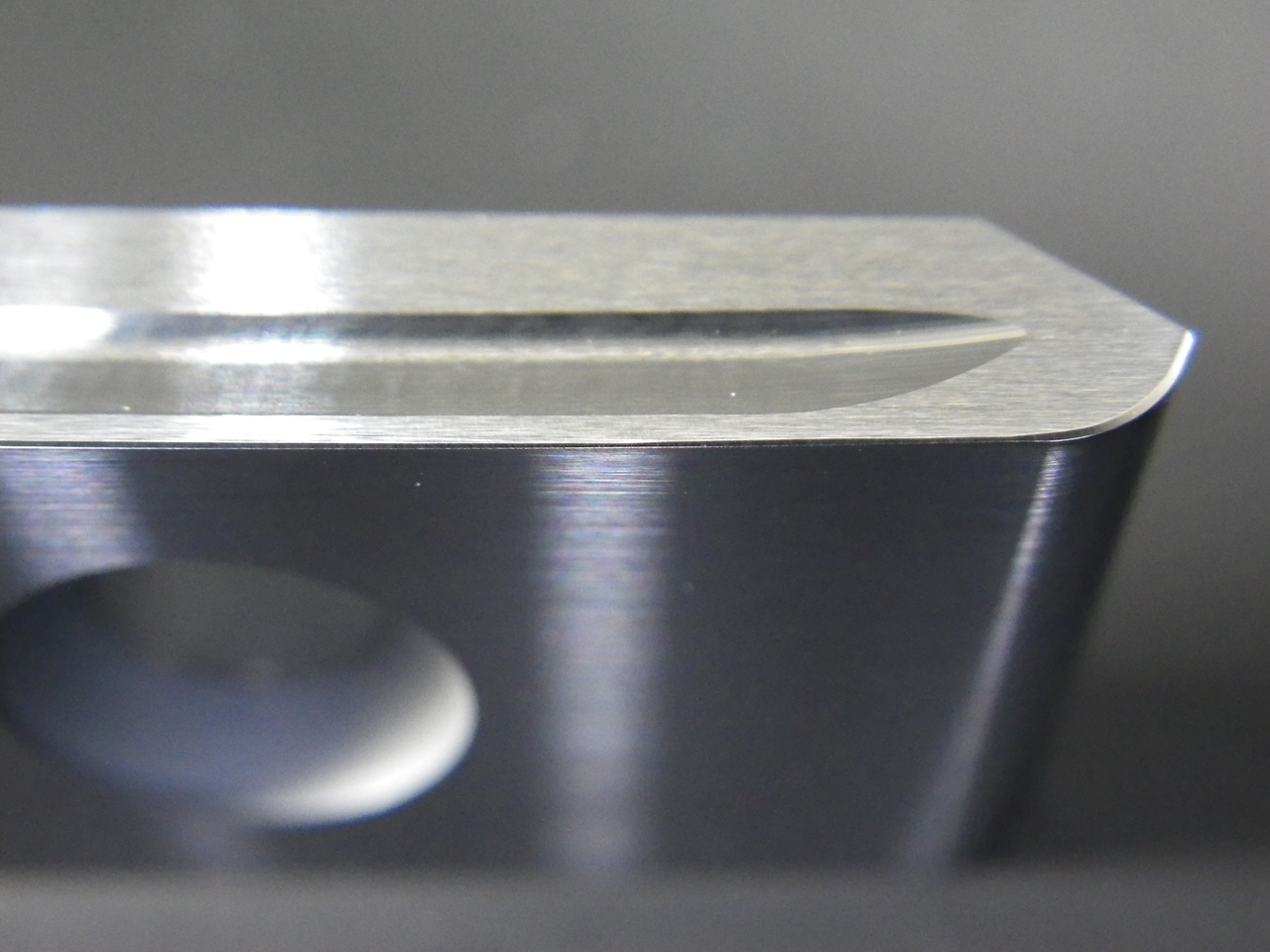

⑦08(コーナーR)

ワーク指示が無い場合、主に粗取り、仕上により分類されます。

00~04を仕上用、08~12を粗取り用で使用されるの事が多いですが被削材や切削条件により一概ではありません。Rが小さいほど切れ味が上がり、切粉排出性能が向上します。大きいほど刃先強度が上がり、高い切削条件に対応出来ます。面粗さは切削条件次第で変わってきますので、面粗さ向上を図るのであれば、現在の切削条件に合わせて工具選定をして下さい。

⑧母材、スクイ形状、コーティング選定

母材の選定方法は各メーカーのカタログなどを参照してください。また、母材の硬度、靱性により不具合が発生した場合、スクイ形状で補うことが出来ます。母材硬度が不十分で切れ味のない場合は、スクイ角を高く設定する事で切れ味向上が見込めます。スクイの強度不足の場合は、母材を靱性の高いものに変更する等、お互いの弱点を補う事が可能です。コーティングの選定は主に被削材、母材等の相性により決定致します。詳細については下記コーティングページよりご確認ください。

材種比較表

実際の工具の硬度、靱性等をランキング形式でまとめました。

材種比較表

| 硬度 | 靱性 | 熱拡散性 | 等方性 | 鋭利性 | |

|---|---|---|---|---|---|

| 1位 | ダイヤモンド | ハイス | CBN | 一般超硬 | ダイヤモンド |

| 2位 | CBN | 一般超硬 | ダイヤモンド | ハイス | サーメット |

| 3位 | セラミックス | サーメット | セラミックス | サーメット | 一般超硬 |

| 4位 | サーメット | ダイヤモンド | サーメット | セラミックス | CBN |

| 5位 | 一般超硬 | CBN | 一般超硬 | CBN | ハイス |

| 6位 | ハイス | セラミックス | ハイス | ダイヤモンド | セラミックス |

切削工具の材種基礎知識

切削工具で用いられる材種(母材)は主にダイヤモンド、CBN、セラミック、サーメット、一般超硬、ハイスとなります。

ダイヤモンドはご存じの方も多いと思われますが最も高度の高い材種です。主に樹脂関係などで幅広く使用されています。高硬度で耐摩耗性に優れていますので数の奥の切削加工を可能にします。しかし高硬度の為研磨加工を行う事が難しく、等方性が弱点となります。また、ダイヤモンド切削工具は材料代が非常に高く、加工が難しく、機械の消耗も激しい為値段が高価です。費用対効果で発揮できれば使用する価値はあります。

CBNはダイヤモンドに次ぐ高硬度素材となります。硬度こそダイヤモンドに劣るものの、耐熱性に優れ、鉄、アルミ等の発熱性の高い被削材に対してダイヤモンドよりも効果を発揮する場合がございます。現在は安定した寸法を長時間得られることから、仕上用のチップとして使用しているお客様が多くいます。ものによりますが使用用途さえ間違わなければ荒加工での使用も可能です。高硬度ざいということもあり靱性はあまりよく無い為、断続加工時には不具合が生じる場合も多く見受けられます。また等方性の面でも良いわけでは決してありませんので、公差の厳しい仕上切削では1つ1つ合わせて加工する必要があります。

セラミックスは熱拡散性に優れ、同じ熱拡散性に優れたCBN、ダイヤモンドよりも安価で手に入る為、主に使い捨てで使用されるお客様に使用されています。最近では再研摩のお話も多くいただいておりますが、上記二つに比べると露出は少なめです。ロー付使用が多いダイヤモンド、CBNに対し、セラミックスはセラミックスのみの製品が多く存在します。主に丸ピンチップ等で多く見受けられます。また硬度が高いことから加工が比較的困難であるセラミックスですが当社ではスクイを付けたセラミックスチップの販売を行っております。現行品への追加工も承っておりますのでご相談ください

サーメットは含有量に応じて硬度の上がった一般超硬です。切削工具の中で最も安価に硬度を得られる一方で耐衝撃性に弱くなっております。連続加工では効果を発揮致しますが、断続加工を含む加工でのしようはお勧めしません。

ハイスは硬度こそないものの靱性に優れ、主に超硬では折れてしまうような細い加工や長穴加工などに用いられます。靱性が高く、加工業者は加工がしづらい一面も有ります。今では一般超硬の靱性素材なども多く販売され、ハイスでしか出来ないような加工はごく一部になりました。

仕上用、荒加工用の違い

スローアウェイチップ等のカタログで目に止るのが粗取り用や仕上切削用に分類された切削工具です。中には鋳鉄用やステンレス用などで分類されています。しかしそれら分類はあくまで推奨で、実際の切削条件や、加工機などで判断するものではありません。母材や刃先形状から耐摩耗性、耐熱性、鋭利性、剛性等を判断するものです。

一般的にブレーカのエッジがきつくなればなるほど切れ味が上昇し、耐摩耗性が低下します。また接触面積が広くなる大きいノーズRや逃げ角、ブレーカーすくい角の小さい切削工具は耐熱性が低下します。刃幅が広い切削工具は剛性が低下します。

カタログ通りの製品は標準的なワークに対して有効な推奨チップです。実際のワークによって他標準品の方が長く持ったケースは数多くあります。